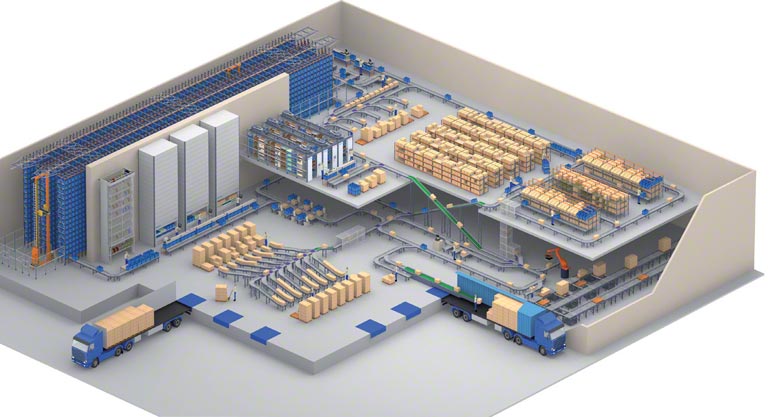

El layout de la bodega

En el layout de una bodega deben definirse las siguientes zonas: carga y descarga, recepción, almacenaje, preparación de pedidos, despachos y servicios.

El diseño de bodegas debe comprender la organización y distribución del espacio en distintas áreas operativas. En general, una bodega central debe estar formada por seis secciones: recepción, control de calidad, adaptación de unidades de carga, almacenamiento, preparación de pedidos y despachos. Estas seis secciones o departamentos pueden agruparse, normalmente, en tres zonas, como son la de recepción, la de almacenamiento y la de despachos, que se explican a continuación.

Esta área engloba la recepción de mercaderías, el control de calidad y, si así se requiere por la naturaleza del producto o la mercadería, la adaptación de unidades de carga.

La zona de recepción debe quedar contigua a los muelles de descarga y debe tener las dimensiones adecuadas para gestionar todas las mercaderías que puedan llegar a la bodega en una jornada completa de trabajo normal. A ser posible, es conveniente habilitar un área adicional que sea lo suficientemente amplia para poder asumir los posibles incrementos en la recepción que no se hayan programado previamente.

En el caso de que sea necesario efectuar una adaptación de las unidades de carga recibidas, es preciso aumentar la superficie y contar con los medios para poder ejecutar esta tarea, lo que incluye tener en cuenta el personal necesario, contar con bancos de trabajo y útiles apropiados, reservar una parte del espacio de almacenamiento para envases vacíos y un sistema de eliminación de los envases originales.

Bodega para empresa dedicada al transporte urgente y distribución

Bodega para centro de distribución de la alimentación

El diseño del área de almacenamiento dependerá de si se va a llevar a cabo una preparación de pedidos en la instalación y si esta se va a realizar en los racks.

En una bodega central esta área puede estar formada por una o varias secciones. Como el objetivo de este manual es facilitar la mayor información posible acerca de las diferentes posibilidades, podríamos poner como ejemplo, una instalación que recibe diversos tipos de productos, en diferentes cantidades, con índices de rotación dispares y con necesidades de alojamiento complejas.

Para efectuar el diseño de una bodega de estas características, primero hay que elaborar un estudio de los índices de rotación de los productos, clasificándolos en tres categorías: baja, media y alta rotación. La determinación de estas tres categorías es muy subjetiva, por supuesto, pero se puede y se debe determinar mediante la designación de un índice medio de referencia. Los productos con un índice cercano a éste, se considerarán de rotación media. Los que se alejen mucho por debajo se designarán como de baja rotación y los que estén muy por encima serán de alta rotación.

Una vez definidos los productos, sus volúmenes y sus rotaciones correspondientes, se procede a su ubicación dentro de la bodega, para lo que se tienen en cuenta tres consideraciones:

Así pues, en una bodega central de estas características se podrían instalar:

- Una zona de almacenamiento en bloque o mediante un sistema de compactación, destinada a los productos de alta rotación en los que prima más el volumen que la accesibilidad o la velocidad de extracción. En función de la cantidad de producto y de la capacidad disponible, se puede recurrir a una configuración en bloques o a cualquier otro de los sistemas de almacenamiento por compactación.

- Una zona con racks que, en función de la cantidad de productos de alta rotación que existan, puede ser de almacenamiento puro (sólo se ubica la carga) o mixto, con estanterías de picking incorporadas.

Si el almacenamiento es puro, se puede elegir como medio de manutención entre grúas convencionales (necesitan pasillos de 3.500 a 4.000 mm de anchura), grúas retráctiles (los pasillos deben ser de entre 2.500 y 3.000 mm de ancho), grúas trilaterales (pasillos de entre 1.700 y 2.200 mm) o transelevadores (pasillos inferiores a 1.700 mm). La elección entre unos u otros medios de manutención no se toma sólo en función del espacio necesario entre racks, sino fundamentalmente, tomando como referencia la relación entre el volumen de almacenamiento que se precise y del que se disponga.

También es imprescindible tener en cuenta las diferentes capacidades de altura de elevación de cada uno de estos tipos de máquinas para saber cuál es la que más conviene en cada caso (ver artículo "Equipos de manutención" para más información).

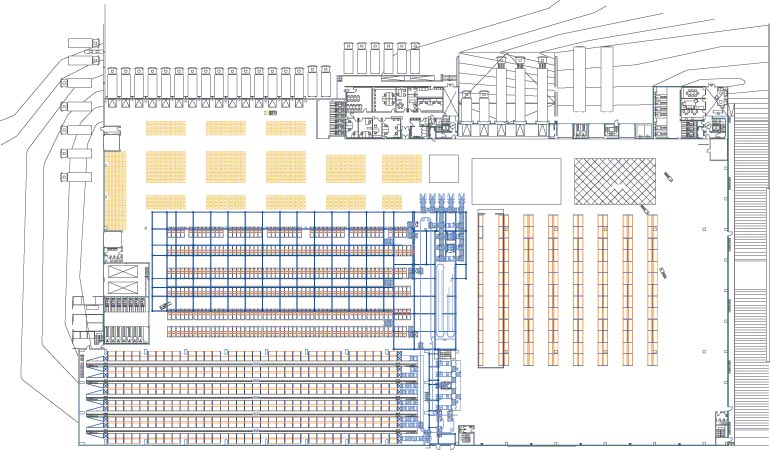

Esquema de las distintas zonas de una bodega central

Otro factor muy importante es la inversión que supone la adopción de un sistema u otro porque cuanto más sofisticado sea el medio de manutención empleado, mayor es su coste. Sin embargo, no hay que olvidar el retorno de la inversión, ya que es posible que los sistemas más sofisticados, con un coste inicial mayor, tengan un retorno (ROI) más rápido.

Por otra parte, si el número de productos con un índice de rotación alto es muy elevado, es conveniente diseñar una zona de almacenamiento mixta. Ahora bien, dado que el picking más rápido se suele efectuar a la altura más baja posible, mientras que el almacenamiento más rentable se produce a la mayor altura posible, es conveniente diseñar una configuración de racks con preparación de piezas pequeñas a media altura (y almacenamiento en el resto) o instalar sistemas automáticos.

En esta área se agrupan tanto los departamentos de preparación de pedidos (ya se lleven estos a cabo sobre el suelo o en racks), como los de despacho.

En esta zona se debe efectuar la preparación y, si procede, el embalaje, de los pedidos del resto de los almacenes de la cadena. Para ello debe contar con los medios adecuados y no se debe escatimar en ellos bajo ningún concepto, ya que esta es la parte de la bodega que más influye en su imagen exterior y su prestigio. Si la preparación de pedidos previa es efectuada en los racks, el trabajo de esta zona se simplifica considerablemente.

En cualquier caso, en el organigrama, el personal de preparación debe depender del departamento de despachos, ya que será este el encargado de regular las actividades de aquel en función de la demanda externa.

Consolidación de pedidos en zona de despachos

En cuanto a la operativa, si se cuenta con un sistema de gestión aplicado a la bodega y este se ha programado convenientemente, el trabajo de preparación de pedidos se limita a la colocación de los productos en lotes en una zona delimitada para ello.

Clasificación de pedidos por cliente o ruta

Este espacio reservado para la carga debe estar suficientemente dimensionado para alojar todas las líneas que salgan en una jornada normal, aunque es conveniente y necesario prever un área de expansión que pueda absorber picos de demanda no programados. La ubicación de esta zona de salida de despachos debe estar lo más próxima posible a los muelles de carga.

Cuando la preparación de pedidos se realiza en un espacio separado (en especial, si se trata de picking o caja individual) se necesita una zona de consolidación adecuada. Cerca de ella se pueden integrar transportadores de clasificación que distribuyan las unidades preparadas por pedidos o rutas.

Búfer de pedidos preparados en despachos con clasificación automática

Otras alternativas a los transportadores para llevar la carga consolidada hasta la zona de despachos son las transpaletas, las grúas horquillas y los vehículos autoguiados (AGV y LGV). En la imagen sobre estas líneas se muestra un ejemplo de uso de vehículos láserguiados; estos LGV dejan los pallets en cinco mesas con rodillos y de ahí los recoge una lanzadera que, a su vez, deposita la carga en una de las varias líneas de salida dotadas de transportadores de acumulación.

En el layout de una bodega deben definirse las siguientes zonas: carga y descarga, recepción, almacenaje, preparación de pedidos, despachos y servicios.

Una bodega se define por regular las diferencias entre los flujos de entrada de mercadería y los de salida. Su complejidad depende de cada empresa, de si la rotación de productos es alta, media o baja, etc.

En la construcción del pavimento deben tenerse en cuenta las cargas que debe soportar, su composición, las juntas, el sustrato sobre el que se apoyará, etc.

Un alto grado de planimetría del pavimento es esencial para evitar averías en los equipos de manutención y daños en los racks.

El correcto diseño de los accesos generales a la bodega disminuye la probabilidad de que se produzcan interferencias entre los camiones y el personal a pie.

La aplicación del concepto “just in time” y el uso de camiones de grandes dimensiones afectan al diseño de los cerramientos de la bodega.

Hay numerosos factores que determinan la distribución y el número de muelles de carga idóneos para cada instalación, tanto técnicos, como estéticos y organizativos.

Es necesario tener en cuenta las características técnicas de las grúas (altura, holguras necesarias, etc.), para realizar un correcto diseño de la instalación.

Los racks tienen que cumplir con unas holguras determinadas para evitar los golpes de las máquinas y colocar correctamente la carga en los huecos.

¿Cuáles son las cubiertas y cerramientos más utilizados en las bodegas autoportantes?

Circunstancias como el espacio disponible, las necesidades del cliente y los medios con que cuenta, entre otros, son los principales datos que hay que recopilar a la hora de proyectar una bodega.