Dock to Stock: la eficiencia empieza en el muelle de la bodega

¿Cuánto tiempo necesito para almacenar la mercadería que se acaba de recibir en la bodega? Este proceso, conocido como dock to stock (en español, del muelle de carga a la bodega), hace referencia a todas las operativas que intervienen entre la recepción y el almacenaje de la mercadería. Optimizarlo es el primer paso para disponer de una operativa logística eficiente.

En este artículo analizaremos su importancia y de qué fases se compone. Asimismo, explicaremos cómo podemos automatizar al máximo este proceso, reduciendo así el tiempo de ciclo.

¿Qué es el 'Dock to Stock'?

El dock to stock se refiere al proceso que empieza cuando la bodega recibe la mercadería en los muelles de carga y termina una vez que esta se almacena en las estanterías. A lo largo de esta operativa tienen lugar una serie de fases que determinan la eficiencia de la bodega.

De entre todas ellas, la más compleja es la gestión del stock, que incluye la validación y la inclusión de la nueva mercadería en el inventario. De hecho, actualmente la mayoría de las bodegas utiliza un WMS para dinamizar esta operativa.

Pero, ¿cuánto debe tardar una bodega en depositar la mercadería en las estanterías tras recibirla? Según datos de la organización estadounidense American Productivity & Quality Center (APQC), las bodegas más competentes dedican menos de cuatro horas al proceso de dock to stock, mientras que otros centros logísticos necesitan hasta 48 horas.

Procedimiento de 'Dock to Stock'

Estas son las operativas internas que participan, de forma directa, desde que una bodega recibe la mercadería en los muelles de carga hasta que se almacena en las estanterías:

- Recepción: los camiones con mercadería procedente de las plantas de producción o de los proveedores llegan a los muelles de carga. Los pallets se descargan del camión y se colocan de forma provisional en el suelo.

- Validación de la mercadería: se comprueba que el proveedor o la fábrica haya enviado los artículos en las cantidades adecuadas y que estén en correcto estado. A su vez, se revisa que la mercadería cumpla con las especificaciones físicas establecidas.

- Actualización del stock: todos los materiales recibidos deben incluirse en el inventario de la bodega.

- Almacenaje: la mercadería se deposita en la unidad de carga (pallet, caja o contenedor) y en el sistema de almacenaje pertinente teniendo en cuenta los criterios de rotación del stock.

Cualquier incidencia o demora en alguna de las operativas repercute negativamente en el tiempo de ciclo de dock to stock.

¿Cómo acortar el tiempo de ciclo de 'Dock to Stock'?

Disminuir el tiempo de ciclo necesario para completar el proceso de dock to stock es fundamental si queremos alcanzar una cadena logística eficiente. A lo largo del proceso, intervienen una serie de elementos que, de optimizarlos, lograrán mejorar el rendimiento en el dock to stock. Para ello hay que tener en cuenta las siguientes premisas:

- Diseño de la bodega: la zona de los muelles de carga debe estar preparada a fin de recibir los camiones de forma ágil e ininterrumpida y que no tengan que esperar para efectuar la descarga. También es importante definir la superficie destinada a la playa de la bodega para depositar los pallets en el suelo.

- Reducir el movimiento de los empleados: la distancia física que recorren los operarios durante las operativas es directamente proporcional al tiempo de ciclo de dock to stock. Definir el orden y centralizar las tareas de recepción ayuda a optimizar el recorrido interno de los operarios.

- Agilizar la gestión de la información: es, sin ninguna duda, la operativa más laboriosa y trascendental de todas, pues los errores en este punto afectan a la gestión integral del stock. Implementar un WMS es la mejor solución para acelerar este proceso.

- Automatización: contar con equipos de manutención y sistemas de almacenaje automáticos disminuye el tiempo de ciclo del dock to stock. En realidad, se pueden automatizar todas las operativas que participan en este proceso.

- Cross-docking: una correcta gestión del stock permite saber si un producto que acabamos de recibir debe almacenarse o no. El cross-docking evitará que perdamos el tiempo en labores de almacenaje que son prescindibles.

En líneas generales, si queremos reducir el tiempo de ciclo del dock to stock es indispensable llevar a cabo una buena práctica logística, cuidando de todos los elementos que participan.

'Dock to Stock' automatizado

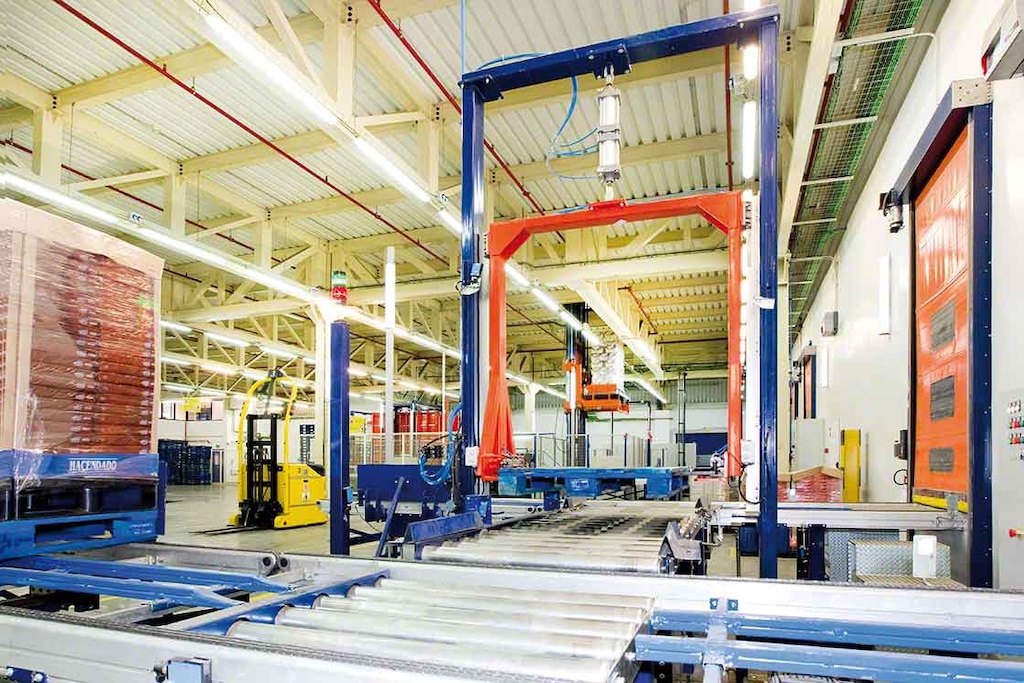

Los equipos de manutención y sistemas de almacenaje automáticos ayudan a rebajar al máximo el tiempo de ciclo empleado en el dock to stock. En la actualidad, es posible automatizar este proceso de principio a fin.

Cada empresa debe valorar, en función de sus necesidades, si es más rentable robotizar todo el proceso o alguna de las operativas mediante elementos como las plataformas de descarga automática, transportadores, puestos de inspección de entrada o transelevadores.

La automatización posibilita que la bodega opere 24/7 ininterrumpidamente. La disminución de los errores, y por ende, de los costos, es otra de las principales ventajas. La robotización reduce drásticamente los fallos derivados de la gestión manual, garantizando la máxima eficiencia en todas las operativas en las que participa. En definitiva, la automatización del dock to stock es una de las soluciones más efectivas para aumentar la productividad, mejorar la calidad del servicio y minimizar costos operacionales de la bodega.

Software para 'Dock to Stock'

Los WMS, como por ejemplo Easy WMS, ayudan a incrementar el rendimiento de todas estas operativas. Además de leer y verificar los artículos, introducirlos en el stock y asignarles una ubicación según las estrategias de rotación, el WMS puede conocer con antelación los artículos que se van a recibir (ASN, Advanced Shipping Notifications).

De ese modo y dado que los datos ya figuran en el sistema, se pueden elaborar las estrategias de recepción en función de si son contenedores completos, mercadería multirreferencia o, incluso, recepciones ciegas.

Easy WMS ofrece distintos módulos con los que adaptar el software a los requerimientos logísticos, permitiendo mejorar drásticamente el proceso dock to stock. Este es el caso de Supply Chain Analytics, que segmenta y clasifica una gran cantidad de datos diarios para convertirlos en información útil. Este software crea KPI personalizados como, por ejemplo: recepciones por hora, porcentaje de mercadería dañada, ocupación de la bodega...

El primer paso para una bodega eficiente

El dock to stock es el primer reto logístico que debe resolver una bodega antes de efectuar el resto de operativas. Es imposible preparar los pedidos y expedirlos para que lleguen a tiempo al cliente si previamente existen problemas en la recepción, gestión del stock y en el almacenaje.

No se puede empezar a construir una casa por el tejado, igual que no se puede alcanzar una entrega de pedidos exitosa sin un proceso de recepción y almacenamiento eficientes. Por ese motivo, si tienes cualquier contratiempo en la comunicación con tus proveedores, la gestión del stock o los criterios de rotación para almacenar la mercadería, no dudes en contactar con Mecalux para que te asesoremos y te ayudemos a optimizar tus operativas logísticas.