En las bodegas, los racks están expuestos a cambios de temperatura, humedades, tránsito continuo de mercadería y operarios… factores que pueden provocar el deterioro de los componentes que forman las estructuras. En este artículo, se analizan las ventajas y desventajas de los distintos métodos y acabados disponibles en el mercado para proteger los perfiles metálicos de los efectos de la corrosión y la oxidación.

¿Qué sistemas pueden aplicarse contra la corrosión?

Los componentes que forman los racks deben protegerse para evitar la oxidación. Los arañazos o la falta de continuidad en el recubrimiento generan puntos más vulnerables. Por ese motivo, es muy importante tanto el tipo de acabado empleado como el pretratamiento aplicado, que ejerce de segunda barrera de protección contra la corrosión.

Distintos métodos y sistemas coexisten en el mercado:

Galvanizado. Consiste en cubrir el metal con zinc para que lo aísle y proteja de la corrosión.

Existen dos opciones:

- Pregalvanizado o sendzimir

- Galvanizado en caliente

Pintado. Se recubren los perfiles con una pintura que actúa como barrera física contra la agresión de ambientes oxidantes externos, gracias al efecto anticorrosivo de los propios pigmentos y resinas que se utilizan.

Hay dos sistemas:

- Electrostático

- Por inmersión mediante cataforesis

Se revisan a continuación las principales ventajas y desventajas de estos sistemas de protección para los componentes metálicos.

Protección mediante galvanizado

Chapa pregalvanizada

El acabado de los elementos pregalvanizados se obtiene por la inmersión en proceso continuo de la bobina de acero en un baño de zinc fundido. Es una operación que realizan las propias empresas siderúrgicas fabricantes del acero. Se crea un recubrimiento con un espesor entre 14 y 19 µm.

Este sistema conlleva ciertas ventajas:

- El proceso de galvanizado está perfectamente controlado por la empresa siderúrgica y no requiere fases intermedias para el fabricante de racks.

- Perfecta limpieza y preparación del acero base antes del galvanizado.

- Tratamiento térmico de preparación del acero base.

- Pasivación química tras el galvanizado, mediante un proceso de cromatado.

- Es muy válido para los elementos complementarios de los racks, principalmente los fabricados con chapa delgada, y los que están sometidos a rozamiento constante.

Sin embargo, también implica algunos inconvenientes:

- El acabado es diferente según cada fabricante.

- La disponibilidad de las calidades de acero adecuadas para fabricar los racks es más restrictiva que con el acero sin galvanizar.

- El aspecto visual sufre un deterioro con el tiempo y llega a parecer envejecido.

- Los cortes cizallados y punzonados quedan sin recubrimiento, y aunque esto sea visible, continúan protegidos por el zinc contiguo.

- Las piezas requieren un embalaje especial y sin contacto entre ellas, sobre todo si se almacenan al aire libre, con el fin de evitar que la humedad se quede retenida, ya que disminuiría su resistencia.

- No es resistente a algunos ácidos y productos químicos.

Galvanizado en caliente

El galvanizado en caliente consiste en introducir la pieza, una vez fabricada, en una cuba de zinc fundido a 450 ºC. Se crea una capa de zinc con un espesor variable entre 60 y 90 µm.

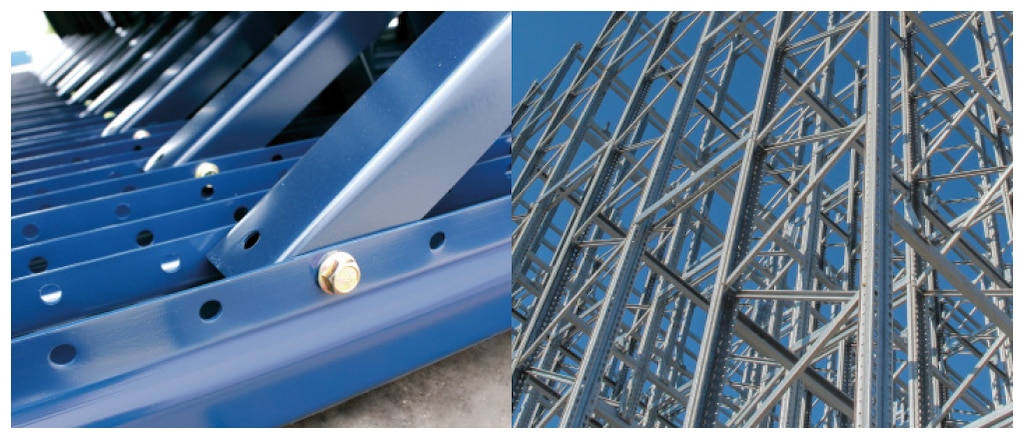

Este procedimiento garantiza la máxima protección de los perfiles y una vida útil muy larga sin necesidad de mantenimiento. En general, su uso está muy extendido en el mobiliario urbano y en estructuras que se encuentran en el exterior (postes eléctricos, señalizaciones, barreras). Al ser un proceso por inmersión, se cubre la totalidad de la pieza de modo que su resistencia mecánica (ante golpes, impactos, rozaduras, carga y descarga, etc.) es más elevada.

Con todo, presenta no pocas desventajas:

- Es un proceso muy complejo y costoso, al necesitar instalaciones de gran capacidad específicamente preparadas para ello.

- El aspecto visual parece deteriorado, poco uniforme y empeora con el tiempo.

- Las piezas requieren un embalaje especial y sin contacto entre ellas.

- No se pueden almacenar en el exterior durante los primeros días tras la fabricación.

- No es resistente a algunos ácidos y productos químicos.

El galvanizado en caliente tiene su mejor comportamiento en ambientes con un intercambio constante de ciclos de humedad y sequedad

Comportamiento del galvanizado en ambientes húmedos

El comportamiento del zinc varía según el ambiente donde se encuentre. En entornos húmedos, genera sales de zinc que son altamente higroscópicas y absorbentes de humedad. Es un proceso que se retroalimenta: a mayor humedad, se generan más sales. En cambio, en un entorno seco el zinc se pasiva; esto significa que se forma una película sobre la superficie del metal que lo protege frente a la acción de agentes externos. Para que el zinc sea más resistente y estable, se necesita un intercambio constante de ciclos de humedad y sequedad, por ese motivo es óptimo utilizar este metal en ambientes exteriores. Por el contrario, si los perfiles se encuentran permanentemente en un ambiente húmedo, es cuando aparecen las sales de zinc, iniciándose la oxidación y deterioro.

La humedad relativa de las cámaras de congelación es, en teoría, prácticamente cero, únicamente podrían formarse condensaciones en las entradas y salidas de la bodega. Es por ello que los racks galvanizados se adaptan perfectamente. No obstante, la humedad es más elevada, e incluso necesaria, en las cámaras refrigeradas. Por esta causa, la instalación de racks galvanizados en este tipo de cámaras es un error: el pasivado protegerá durante unos meses toda la estructura, pero una vez pierda su efectividad, el zinc se descompondrá formando sales de zinc hasta desaparecer.

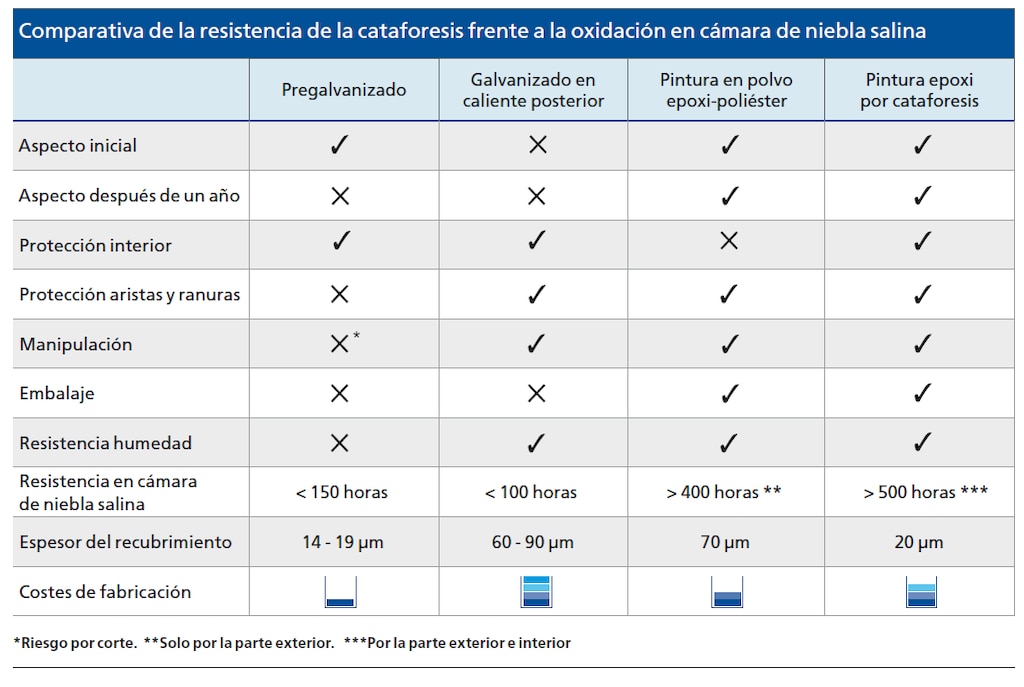

De hecho, en los ensayos en cámara de niebla salina, se puede comprobar que el comportamiento del galvanizado en caliente es mucho peor. Al no tener pasivado, su deterioro tiene lugar por debajo de las 100 horas y en chapa pregalvanizada alrededor de las 150 horas. Este ensayo es válido a modo comparativo para conocer la resistencia a la corrosión de los distintos tipos de recubrimiento.

Protección mediante sistemas de pintado

Pintado electrostático

Es un procedimiento que distribuye pintura líquida o en polvo sobre las piezas por un doble efecto. Por un lado, el electrostático, que atrae la pintura pulverizada hasta depositarla en la pieza. Y, por otro, el efecto cinemático, que lanza pintura a gran velocidad.

El proceso consta de las siguientes fases:

- Fosfodesengrase.

- Fosfatado de las superficies. Se crea una capa de fosfato con elementos antioxidantes, que protege frente a la humedad y la corrosión.

- Enjuagues y aclarados.

- Pasivado. Es un tratamiento que crea una protección contra la acción de agentes sobre la superficie de los perfiles y que mejora la adherencia a la pintura.

- Aplicación de la pintura. Las partículas de la pintura están cargadas eléctricamente y se adhieren a la pieza por efecto electrostático y cinemático.

- Horno de secado o polimerización. Opera a una temperatura entre 160 y 180 ºC. En el proceso de polimerización, las resinas de la propia pintura forman una capa de recubrimiento continuo en la que están incluidos los pigmentos minerales, que aportan el color y el efecto antioxidante.

En verdad, su aplicación es muy simple y requiere una inversión menor si se compara con otros sistemas. Necesita una cadena de transporte aéreo donde colgar las piezas, las cabinas para aplicar la pintura y un horno de polimerización. En instalaciones más pequeñas, se puede modificar y readaptar cualquier fase del proceso con facilidad, así como cambiar el color en cualquier momento.

Constituye un sistema de pintado óptimo para los perfiles cerrados o con chapa plana con uno o dos pliegues. La resistencia a la corrosión dependerá del tipo de pintura aplicada, el procedimiento previo antes del pintado y el espesor de la capa.

Sin embargo, el pintado electrostático presenta varias desventajas en los perfiles abiertos. La pintura no logra alcanzar las partes interiores, rincones y esquinas con el mismo espesor, debido al efecto de la caja de Faraday. En consecuencia, la distribución no es uniforme y siempre quedan zonas con menos pintura o incluso sin pintar.

Con el pintado por inmersión, los perfiles se protegen uniformemente por su parte exterior e interior

Los recubrimientos son un aislante eléctrico. Físicamente, las diferencias de espesores en distintas zonas de la misma pieza producen diferencia de potencial y generan paso de corriente dentro de la pieza (por tanto, facilitan la corrosión). Además, el hecho de tener un espesor menor supone una barrera física inferior contra la corrosión.

El pintado electrostático es óptimo para perfiles cerrados o chapas planas con uno o dos plegados

Pintado por cataforesis

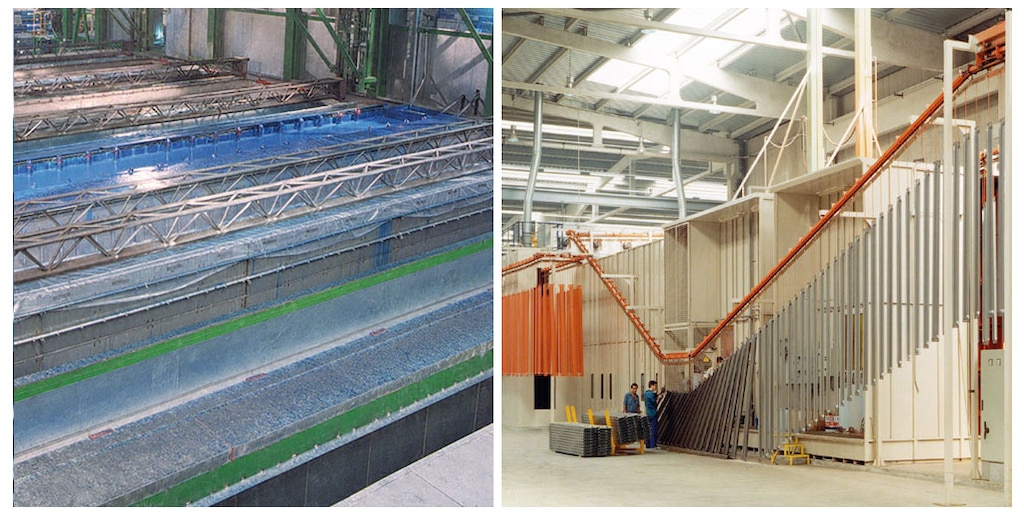

Este proceso por inmersión permite recubrir las piezas con pintura. Se realiza por electrodeposición catódica: los cationes (iones con carga positiva generados en la disociación de las moléculas de pintura), sumergidos en una solución acuosa, se adhieren a los perfiles creando una capa uniforme.

El proceso cumple las siguientes fases:

- Desengrase físico-químico en caliente de las piezas. Se eliminan grasas, polvo y otras impurezas presentes en la superficie de los perfiles.

- Aclarados.

- Creación de una capa de conversión nanotecnológica de fluoruro de circonio sobre el acero. Es muy compacta y con pocos espacios intersticiales. Tiene la misión de proteger de la corrosión, al disminuir la exposición del acero base al ambiente y, a su vez, mejorar la adherencia de la pintura.

- Lavados con agua desionizada y desmineralizada. Es necesario que la superficie esté limpia y sin sales para facilitar la máxima adherencia de la pintura.

- Baño de cataforesis. En la inmersión, la pintura cubre toda la pieza, por el interior y el exterior. Los perfiles actúan con cátodo (polo negativo) y la pintura con ánodo (polo positivo). La acción de un campo eléctrico entre 240 y 300 V en corriente continua durante unos dos minutos permite un intercambio iónico entre moléculas externas del perfil y las de la propia pintura, lo que garantiza mayor resistencia en un menor espesor.

- Lavado de las piezas con ultrafiltro en recirculación (UFR) y, posteriormente, en la rampa de salida con aspersión con ultrafiltro nuevo (UFN). El ultrafiltro es un componente que elimina los restos mal adheridos de pintura y crea una superficie lisa y uniforme.

- Polimerización de las piezas en un horno a 180 ºC durante aproximadamente 40 minutos.

Enumeremos sus múltiples ventajas:

- Alta resistencia a la corrosión. Las piezas resisten más de 550 horas de ensayo en la cámara de niebla salina; tiempo mucho mayor que otros sistemas y procedimientos.

- Recubrimiento total de la superficie, incluso de las partes inaccesibles de la pieza. Al ser un proceso por inmersión, en el que la pintura está en constante agitación, se asegura el correcto pintado, llegando a cubrir las partes y esquinas interiores inaccesibles para los sistemas electrostáticos.

- Uniformidad del espesor de recubrimiento. El proceso por electrodeposición catódica garantiza que la capa tenga un espesor uniforme y de 20 µm, lo que mejora el comportamiento ante la corrosión de la pieza y protege las aristas y cantos (muy importante en puntales y piezas con orificios).

- Leve impacto medioambiental. No se utilizan disolventes y no contamina.

- Utilización de resinas epoxi. La pintura está formulada con base de resinas epoxi, que son las que más protegen contra la corrosión, productos químicos y ácidos, además de permitir la óptima adherencia de las posteriores capas de pintura, si fuera necesario.

- Perfecto acabado. Este acabado es más uniforme que cualquier galvanizado y la superficie queda completamente lisa y con un buen aspecto visual durante mayor tiempo.

El pintado por cataforesis se realiza por inmersión mediante un proceso de electrodeposición catódica que crea una capa uniforme en toda la superficie del perfil. El intercambio iónico entre las moléculas externas del perfil y de la propia pintura garantiza una mayor resistencia con un menor espesor

Innovación permanente

El proceso de cataforesis requiere una inversión considerable y constante. Pero, ni que decir tiene que el acabado es superior y garantiza una mayor seguridad en relación al proceso de galvanización y al pintado electrostático.

Desde hace más de 30 años, Mecalux aplica este proceso para los puntales que conforman los bastidores de sus racks, debido a su importancia crítica en cualquier instalación: están sometidos a microclimas en su interior, al contacto con el suelo, soportan grandes cargas, pueden sufrir impactos, etc.

La resistencia de la cataforesis frente la oxidación es mucho mayor que la de otros acabados que existen en el mercado, tal y como se puede observar en la tabla comparativa.